一、前言

目前,以铝硅合金为主的铸造铝合金正在汽车制造等行业不断扩大应用。由於铝合金在液态时极易吸气和氧化,其铝硅类合金为共晶型,因凝固范围窄而易形成集中缩孔,故在重力浇注时,要设置很大的冒口,而且常常会在铸件内产生气孔、夹渣、缩孔等铸造缺陷,导致铸件质量及合格率不高,铝水利用率很低。

属于特种铸造工艺的低压铸造,由於合金液是在可控的气压下自下而上的充型,能有效地控制上升速度,保证其充型平稳,因此,避免了合金液充型过程中的翻腾、冲击、飞溅现象,从而减少以至消除铸件中氧化夹渣、气孔等铸造缺陷的产生;另外,因合金液是在压力下结晶和凝固,这不仅会提高铸件组织的致密度及机械性能,并可大大减小甚至完全取消冒口,从而大幅度提高金属液利用率。笔者在生产实践中,根据铝合金与低压铸造的上述特点,针对具体铸件的结构,从铸造工艺、模具设计及材料、设备和工装、合金熔炼、操作参数等方面制订出严密的工艺及保障措施,再通过实践进行修正和完善,以形成有效的整套生产操作规程,从而确保能高质量高合格率铸造出无冒口的铸件。下面以某型号发动机铝合金缸盖为例,介绍如下。

二、铸件概况

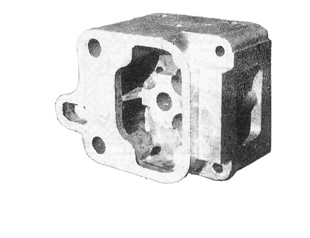

铸件外形见图1,外形尺寸为400x330x230mm

图1 铸件外形照

材料: ZL104铝硅合金

毛重: 35kg

结构及要求:外形和内腔复杂,要求耐水压0.75MPa

三、无冒口低压铸造技术

1、工艺分析

要实现无冒口铸造出无缩孔铸件,首先应做到顺序凝固,也就是应使铸型中金属液的温度能自上而下、由外至内逐渐降低,其铸件结晶凝固时的补缩通道始终畅通,并要保证浇口是最后凝固之处。这就要从铸型材料的合适选用、浇口位置的正确选择、砂芯和冷铁的合理调配、升液管内径尺寸的洽当选取等方面进行综合考虑。

为保证铸件外部先行快速冷却凝固,可选用金属、石墨等导热系数大的材料制作铸型外模;石墨材料质轻易进行手工或机械加工,模具制作周期短、成本低,铸造时模温适用范围大,且表面不需喷涂料而只要擦亮就可获得光洁度很高的铸件,因此本铸件选取石墨制作外模。

为保证铸件结晶凝固时,实现自下而上的金属液不间断补缩,采用易溃散水玻璃砂芯与金属冷铁相结合的方法以形成铸件的复杂内腔,并选铸件底面热节大的部位设置园柱形浇口。

为保证铸件浇口是最终凝固处且其直径不要过大,可采用砂套来形成园柱形浇口。

为保证铸件凝固全过程的金属液补缩,升液管的内径应适当比铸件浇口直径大。

铸件加工余量:上平面 8mm 下平面 5mm 侧面 3mm

铸造收缩率:1.5%

2、模具设计和制作

<1>、模具结构

采用石墨外模与砂芯、铁芯相组合的结构形式,见图2、图3

外模由11块石墨组成,其中部分固定在铸铁托板上,其余是活块。

砂芯共14个,其中14号为浇口砂套,有二个是防外形局部收缩受阻而设,其余为形成铸件冷却水腔及内孔。

铁芯4个,以调节金属液的冷却速度来实现顺序凝固。

全套模具组装完成后,用固定框及4个M18螺栓紧固,见图13

<2>、外模制作

组成外模的11件石墨块中,其二块版状石墨件用小螺栓固定在经加工的铸铁托版上,见图 ,其余为活动块;各石墨件应选用断面细密、强度较高的石墨电极或石墨块料为原料,采用机械及手工方式加工制作;石墨件应尽量为整体结构,对於面积大的上下版状石墨件,如需分块时,要求其配合面应避免在型腔位置,以防浇铸过程中产生披缝而损坏石墨型,各石墨件加工完成后的平均厚度取35mm,见图4

<3>、砂芯制作

铸型中的整组14个砂芯均采用改性水玻璃砂制作,见图5

图5 缸盖整套改性水玻璃砂芯照

改性水玻璃砂是由50-100目擦洗石英原砂与占原砂2-3%的改性水玻璃混制而成;改性水玻璃是在一定规格的普通水玻璃(模数2.2-2.4、玻美度50-52)中,按占水玻璃量2.5%加入一种由食品级有机和无机物合成的活性剂,搅拌即成。该芯砂具有强度大、易溃散、可湿法全回收、生产率高、可使用时间长、成本低、环保性好等特点。

砂芯可采用二氧化碳瞬硬进行手工制作(图6)或射芯机吹制(图7),其芯砂中改性水玻璃的加入量取3%。制作的砂芯表面应喷涂一层均匀的石墨快干涂料。

砂芯也可采用微波加热硬化,见图8、9、10;其改性水玻璃加入量取2%即可。

<4>、合模 将整组砂芯装入外模中并进行合格检查,见图11

下模组装完成后套上固定框,见图12

图12 下模组装完成照

扣合上模,拧紧紧固螺栓,全套模具制作完成,见图13

3、低压铸造工装设备的主要组成

低压铸造的设备及配套工装是保证铸造产品质量的重要硬件,其基本组成及应用中的发展状况如下:

<1>、承压密封容器及炉体 见图14

其为坩埚密封式承压装置,由坩埚、坩埚盖及升液管组成,坩埚材料为耐热球墨铸铁,坩埚盖材料为铁素体球墨铸铁,升液管采用无缝钢管与钢质法兰焊接成,其内径为120mm,长为820mm。坩埚放在用电阻丝加热的炉体上,电阻炉体可进行铝合金的熔炼或保温。炉体接上电控系统及热电偶。

<2>、液面控制系统

该系统能实现分级加压及线性加压,并具有加压重现、隙漏补偿等功能。系统外接稳压罐、气体干燥器及电源。

<3>、一种具有若干新特点的低压铸造装置 见图15

该装置的主要特点是采用一种能上下移动的保温坩埚,工作时,将所需重量和温度的金属液注入坩埚,操纵坩埚向上运动,直至坩埚与模具、升液管结合密封,开启液面控制系统按预定的参数自动完成升液、保压结晶凝固后,下移坩埚,即完成一个循环。

该装置的主要优点是:易添加金属液、生产率高、液面控制系统功能简化、升液管使用寿命长、可适合各种大小、各类合金件的生产。

4、ZL104铝合金熔炼

铝硅合金在液态下极易氧化和吸气,对Fe等有害杂质敏感性大,ZL104是共晶型铝硅合金,结晶时易形成粗大的共晶硅,因此,正确的合金熔炼方法对保证铸件的内在质量及性能是非常重要的,其有效的熔炼工艺和检验规程如下:

<1>、熔炼工艺

<2>、检验规程

5、主要工艺参数及应注意的问题

三、技术特点和效果

文中所述的铝合金缸盖原由国内某大型企业生产,该厂采用石墨外模、合脂砂芯、大冒口及重力浇注的工艺进行铸造,其铸件的金属利用率、质量、合格率、综合成本、生产环境等与本技术对比如下:

1、金属利用率 某大企业采用与毛坯等重的冒口,金属利用率低於50%,另外,还要配置专用设备和专人进行切除冒口的繁重工序;而本技术生产的毛坯仅带有一小段浇口,见图16,金属利用率达98%以上,而且浇口切除非常简易。

2、铸件质量

从铸件本体不同部位切取试棒4根进行对比:

某大企业 平均抗拉强度约为19kg/mm2、伸长率为2-3%,试棒外观遍布针孔,断口组织粗大。

本技术 平均抗拉强度约为30kg/mm2、伸长率为2-4.6%,试棒外观无针孔,断口细密。

3、铸件合格率 某大企业为60%左右,本技术为95%以上。

4、铸件综合成本 本技术可比某大企业降低20%以上。

5、本技术能显著增加生产工人的计件工资收入,降低劳动强度。

6、本技术能有效改善劳动环境,带来很好的社会效益。

五、无冒口低压铸造技术的现实应用意义

当前,我国的汽车工业正处在快速发展时期,为节油减排,努力减轻汽车的重量是很重要的,由於铝合金质轻,其比重仅约为钢铁的三分之一,在性能上也可替代许多钢铁制件,因此,铝合金铸件在汽车上及汽车行业中的需求量越来越大;目前,我国的许多铝合金铸件是采用设置大冒口的重力浇注工艺生产,又由于铝液极易氧化、吸气而导致铸件质量不高、废品多、铝液利用率低、成本高等问题;而如果改用无冒口低压铸造技术进行生产,则不仅会显著提高铸件的质量和使用寿命,而且还会因大幅度提高铸件合格率、铝液利用率,使铸件制造成本显著下降,另外,随着社会对环境保护的要求不断提高,这项技术也显示出它的巨大优势。

综上分析和对比,笔者认为无冒口低压铸造技术对当前我国铝合金铸造业经济效益的提高具有很大的潜力,对铸造生产环境的改善具有很大的作用,其应用前景相当广阔,并在生产实践中具有不断完善、不断发展、不断创新的很大空间。

六、后语

本文以一种大型铝合金缸盖为例,介绍无冒口低压铸造的若干具体技术及相关材料、工装设备;铝合金铸件的品种、大小、结构很多,对其他铝合金铸件采用此项工艺时,文中所述的原理、原则及内容也许会有相当的借鉴作用,而对镁合金、铜合金、铸铁、铸钢等其它有色和黑色合金铸件,如需应用此技术,文中的相关内容也可能有些参考价值。笔者将自已在这方面的点滴认识和体会写出来,以与同仁们进行交流,并愿与感兴趣的同行们进行合作和探讨,以共同为提高铸造领域的经济效益,为改善铸造生产的劳动环境,为社会起点促进作用而尽力。